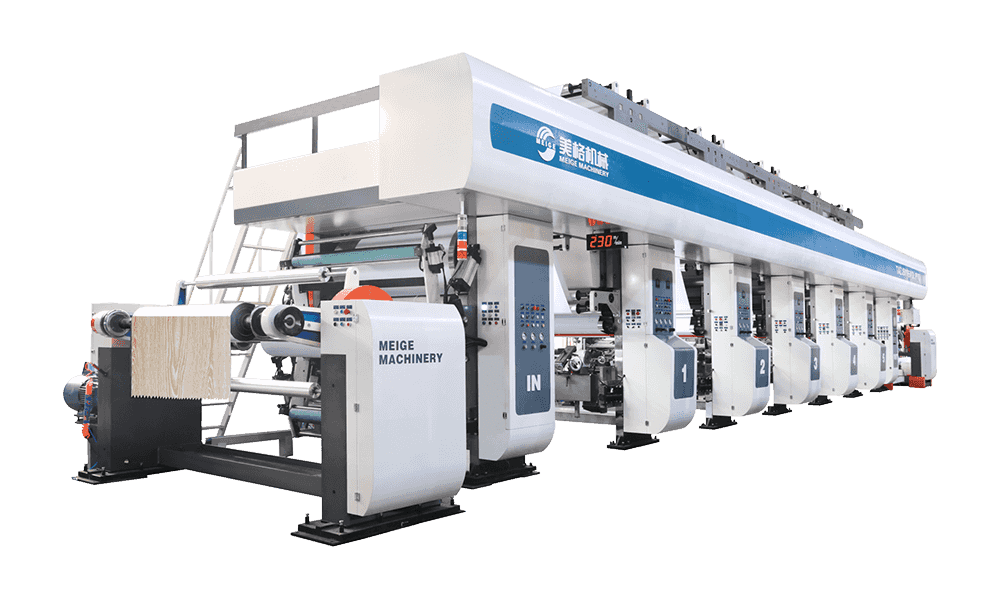

Pokročilé pohonné systémy ve vysokorychlostním hlubotisku z PVC

Výkon a vysokorychlostní hlubotisková tiskárna z PVC je zásadně definován svou architekturou pohonu a řízení. Moderní stroje využívají systém elektronické hřídele (ELS) nebo vysoce přesné mechanické propojení v kombinaci se střídavými servomotory. Tyto systémy umožňují tiskárně dosahovat rychlosti přesahující 250-300 metrů za minutu při zachování ostrosti registrace. Na PVC substrátech, které jsou citlivé na teplotu a tah, musí hnací systém kompenzovat vlastní elasticitu materiálu, aby se zabránilo zdvojení nebo nesprávnému vyrovnání vzoru.

Kontrola napětí a stabilita webu

Při manipulaci s PVC fóliemi je důležité udržovat konstantní napětí. Vysokorychlostní tiskárny využívají čtyřdílný systém řízení tahu s uzavřenou smyčkou, který zahrnuje odvíječ, navíjecí trakci, odvíjecí trakci a navíječku. Pomocí tančících válců s nízkým třením a siloměrů s vysokým rozlišením dokáže stroj detekovat i sebemenší kolísání napětí pásu a upravovat otáčky motoru v reálném čase, čímž je zajištěno, že se PVC fólie při vysokorychlostních průchodech neroztahuje ani nemačká.

Technické specifikace průmyslových hlubotiskových strojů z PVC

Aby bylo dosaženo výstupu na průmyslové úrovni, nelze o určitých hardwarových konfiguracích vyjednávat. V následující tabulce jsou uvedeny standardní technické parametry špičkových vysokorychlostních zařízení pro hlubotisk z PVC:

| Funkce | Detail specifikace |

| Maximální rychlost tisku | 200 - 350 m/min |

| Použitelné materiály | PVC, PET, BOPP, PE, papír |

| Přesnost registrace | ± 0,1 mm (vertikálně a horizontálně) |

| Způsob sušení | Vysoce účinný inteligentní systém horkého vzduchu |

| Typ Doktorské čepele | Pneumatická Heavy-Duty čepel s 3-cestným nastavením |

Přenos inkoustu a účinnost schnutí na PVC substrátech

PVC je neporézní materiál, což znamená, že inkoust musí na povrchu rychle zaschnout, aniž by pronikl do substrátu. Vysokorychlostní hlubotiskové tiskárny využívají specializované sušicí kryty vybavené dvousměrným prouděním vzduchu. Toto nastavení zajišťuje, že se velké objemy inkoustů na bázi rozpouštědla nebo vody odpaří dostatečně rychle, aby se podpořilo vysokorychlostní převíjení bez rozmazání nebo „blokování“ (přilepení inkoustu na zadní stranu filmu).

Optimalizované sestavy nožů Doctor

Úlohou stěrače je setřít přebytečný inkoust z oblastí hlubotiskového válce bez obrazu. Při vysokorychlostních operacích tření vytváří značné teplo. Moderní tiskárny z PVC používají vysoce výkonné pneumatické stěrače s oscilačními pohyby, které snižují opotřebení válce a zajišťují konzistentní tloušťku inkoustového filmu, což je zásadní pro udržení hustoty barev na tisících metrů filmu.

Provozní výhody moderních vysokorychlostních systémů

Investice do technologie vysokorychlostního hlubotisku poskytuje výrobcům výraznou konkurenční výhodu na trzích flexibilních obalů a dekorativních fólií. Integrace automatizace omezuje ruční zásahy a minimalizuje plýtvání materiálem během změn zaměstnání.

- Automatické svařování: Nepřetržitého provozu je dosaženo prostřednictvím odvíjecích a navíjecích jednotek ve stylu věže, které vyměňují role při plné výrobní rychlosti.

- Vision Inspection: Kamery s vysokým rozlišením detekují tiskové vady, barevné odchylky nebo okamžitě registrují chyby a upozorní operátory na problémy dříve, než se prodraží.

- Rekuperace energie: Moderní sušící tunely často obsahují systémy recirkulace tepla, aby se snížila celková spotřeba elektřiny v zařízení.

- Odstranění statické elektřiny: Integrované statické tyče neutralizují PVC pás, zabraňují nebezpečí požáru rozpouštědlovými inkousty a zajišťují hladké navíjení.

Protokoly údržby pro dlouhou životnost a přesnost

Aby byla zachována přesnost vysokorychlostní hlubotiskové tiskárny z PVC, je vyžadován přísný plán údržby. To zahrnuje systematickou kontrolu otiskovacích válců, aby se zajistilo, že nedošlo k vytvrzení nebo důlkové korozi, a také kalibraci spektrofotometrů používaných pro in-line správu barev. Pravidelné čištění systému cirkulace inkoustu zabraňuje usazování zaschlých pigmentů, které mohou způsobit "šmouhy" nebo poškodit drahé gravírované válce. Kromě toho kontrola vyrovnání vodících válečků zabraňuje problémům se „sledováním“, které vedou k bočnímu posunu registrace během vysokorychlostních jízd.